Piezoresistive Druckmesstechnik aus Schweizer Hand

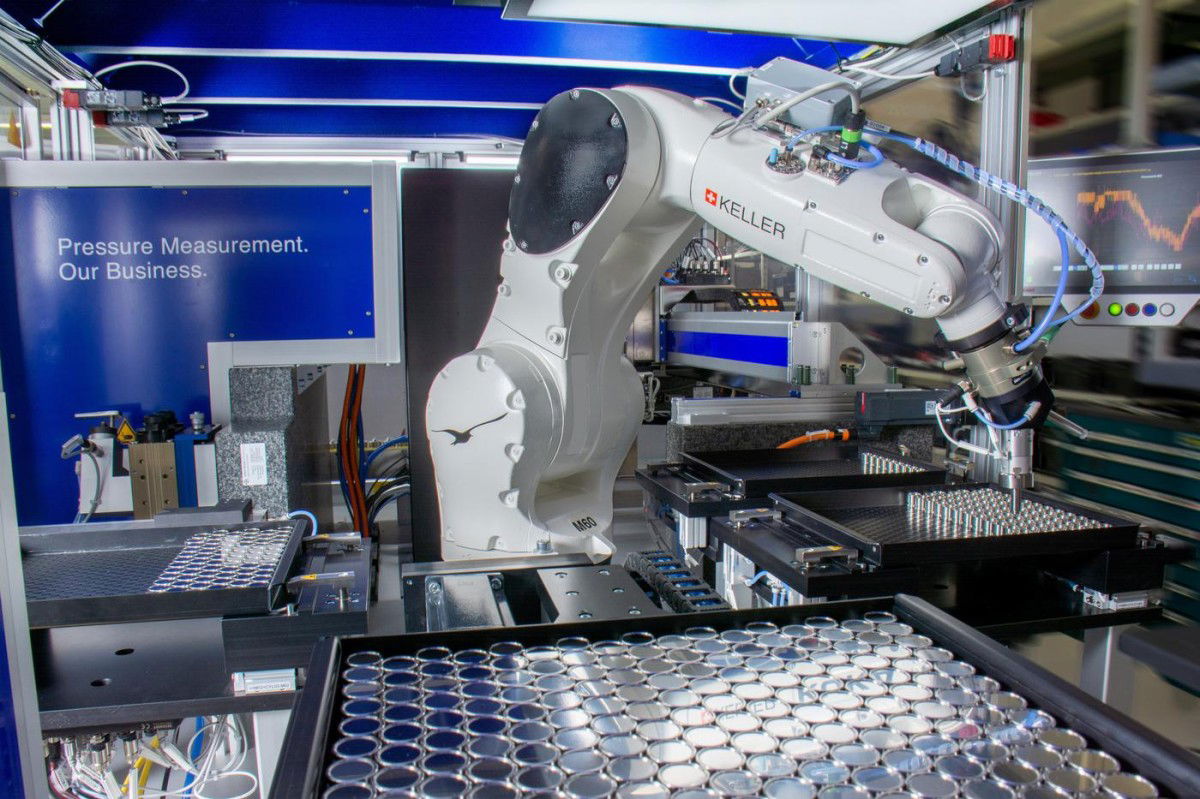

KELLER produziert jährlich mehr als 1,3 Millionen hochwertige Messzellen. Die gesamte Wertschöpfung, von der Fertigung der Einzelteile über die Kalibration des Sensors bis hin zur Endkontrolle der fertigen Produkte, erfolgt am Hauptsitz in Winterthur. Alle Produkte von KELLER sind somit «Made in Switzerland» und die Kunden können sich voll und ganz auf die Schweizer Qualität verlassen.

Technologie

Die Vielseitigkeit der isolierten Druckmesszelle

Für die elektronische Druckmessung ist ein Sensor nötig, der den zu messenden Druck aufnimmt und in ein elektrisches Signal umwandelt. Aufgrund grosser Ausgangssignale und dem etablierten Herstellungsprozess sowie der langen Erfahrung hat sich die piezoresistive Technologie in der Druckmesstechnik durchgesetzt.

Das Herzstück der resistiven Druckmessung ist ein elektrischer Widerstand, dessen Widerstandswert sich in Abhängigkeit von dem zu messenden Druck ändert. Die Messwiderstände sind in eine druckempfindliche Membran integriert und werden je nach Druckintensität gedehnt (elektrischer Widerstand steigt) oder gestaucht (elektrischer Widerstand verringert sich). Je grösser der Druck ist, umso stärker verformt sich die Membran, sodass das Ausmass der Widerstandsänderung direkt vom Druck abhängt. Zusätzlich führt in einem piezoresistiven Widerstand die mechanische Spannung, die bei Dehnung oder Stauchung auftritt, auch zu einer Änderung der elektrischen Leitfähigkeit. Dieser piezoresistive Effekt beruht auf Verschiebungen der Atompositionen zueinander, die sich direkt auf den elektrischen Ladungstransport auswirken. Die aus der Änderung der elektrischen Leitfähigkeit resultierende Widerstandsänderung kann deutlich grösser ausfallen als jene, die durch reine Verformung bedingt ist.

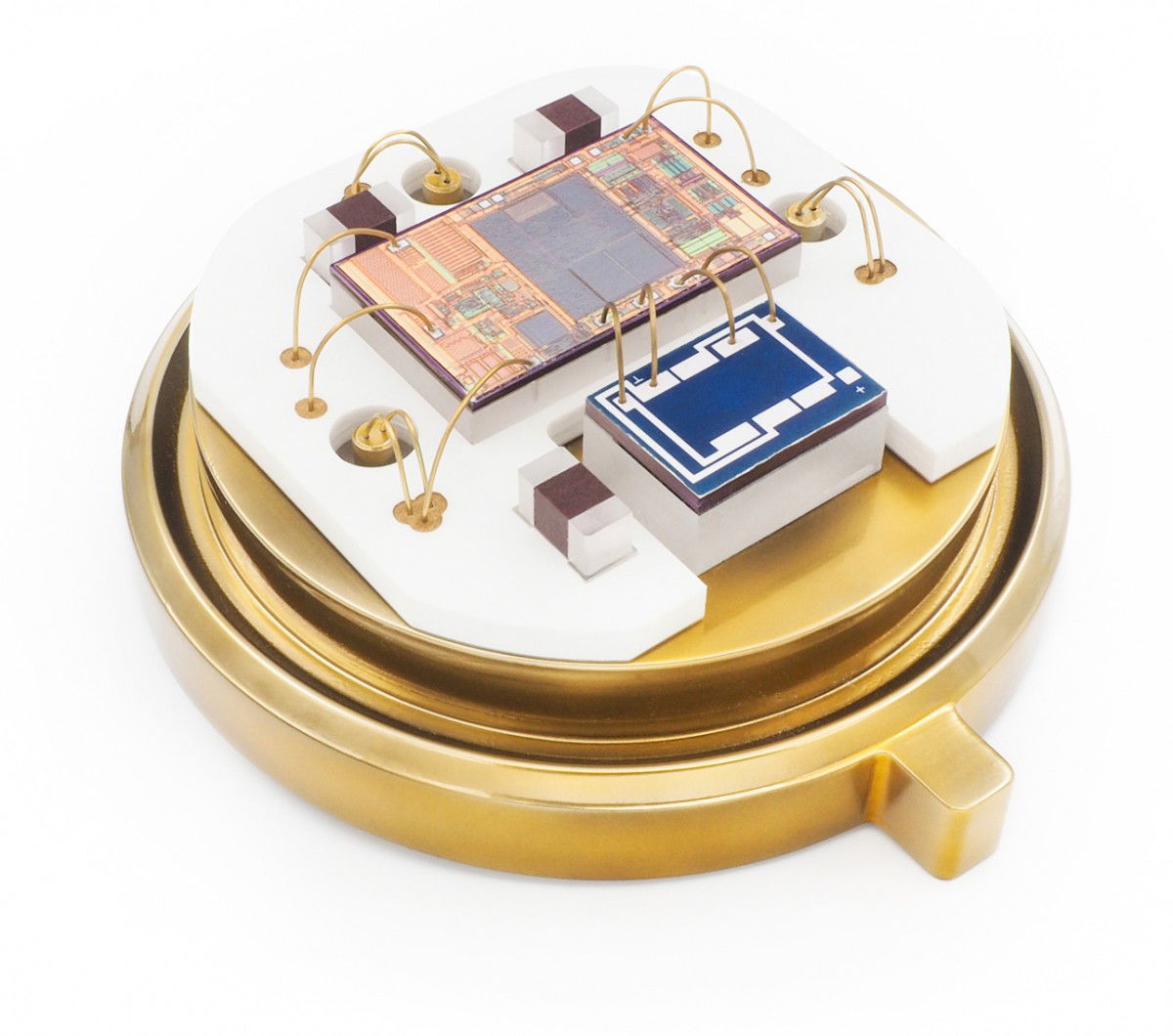

Grundlage für einen piezoresistiven Sensorchip ist eine weniger als einen Millimeter dünne, kristalline Siliziumscheibe, ein sogenannter Wafer. In dessen Oberfläche werden an bestimmten Stellen gezielt Fremdatome eingebracht. Diese dotierten Gebiete im Silizium bilden die piezoresistiven Widerstände. In einem nachfolgenden Schritt wird dann der Wafer örtlich so abgedünnt, dass Membranen direkt im Silizium entstehen. Wird die Membran verformt, nimmt der Widerstandswert je nach Position zu oder ab. Anschliessend wird die Rückseite des Siliziums noch fest mit einem Glas verbunden. Dabei entsteht für Absolutdrucksensoren ein abgeschlossener Referenzraum unter Vakuum. Für die Messung eines Relativdrucks enthält das rückseitige Glas ein Referenzloch.

Um die Sensorchips von dem zu messenden Medium zu isolieren, werden sie druckdicht in ein Metallgehäuse eingebaut, das ölgefüllt und frontseitig mit einer dünnen Membran verschlossen ist. Der Druck wirkt dann über diese Membran und das Öl als Übertragungsmedium auf den Sensorchip.

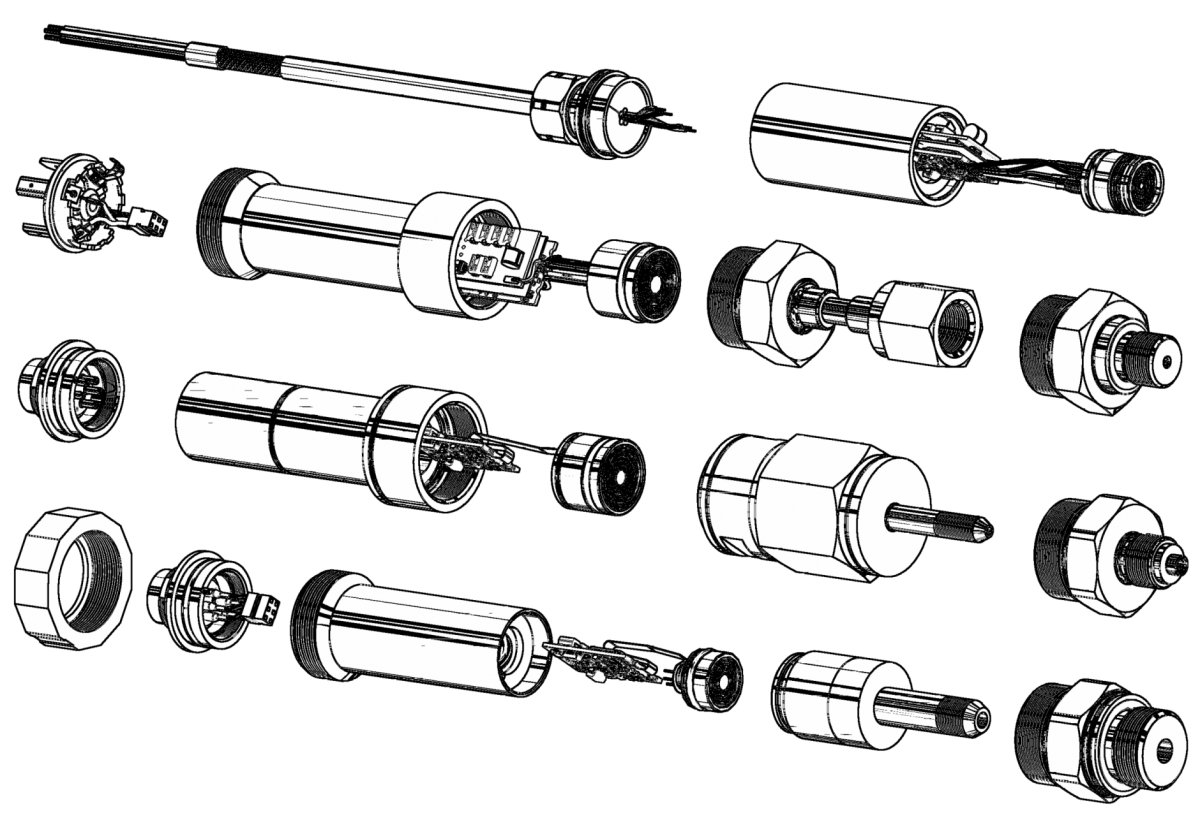

Die isolierte Druckmesszelle sticht durch ihre Vielseitigkeit hervor: sie ist mit verschiedensten, selbst aggressiven Medien kompatibel und deckt weite Druckbereiche ab. Diese vielfältigen Einsatzmöglichkeiten vereint die isolierte piezoresistive Druckmesszelle mit den Vorteilen der piezoresistiven Technologie: keine Ermüdungserscheinungen auch nach vielen Druckzyklen, exzellente Langzeitstabilität und Hysteresefreiheit. Schliesslich erlaubt auch die individuelle Konstruktion des Gehäuses grosse Flexibilität für unterschiedlichste Anwendungen auch in kritischen Umgebungen.

Produktion

Kosteneffizienz durch hohe Produktionsleistung

In über 35 hochspezialisierten Fertigungsinseln werden mit modernsten automatisierten Herstellungsverfahren Grossserien industrieller OEM-Aufnehmer sowie Sonderbauformen in kleinsten Stückzahlen hergestellt. So entstehen jährlich mehr als eine Million Druckaufnehmer und Drucktransmitter. Die hohe Stückzahl erlaubt tiefe Preise trotz vielschichtigen Produktionsprozessen und höchsten Qualitätsanforderungen.

Flexibilität

Kundenspezifische Lösungen nach Mass

Die hohe Fertigungstiefe und der modulare Produktaufbau machen es möglich, auch bei Kleinserien kundenspezifische Anpassungen umzusetzen, ohne dass die Kosten explodieren. Alle Produkte sind in verschiedenen Ausbaustufen erhältlich und bieten grosse Flexibilität für OEM-Kunden. Für gewisse Anwendungen braucht es Neuentwicklungen, die exakt auf die spätere Funktion und den Einbauort zugeschnitten sind.

Custom Solutions

Jede Anwendung bringt spezifische Herausforderungen

mit sich. Gemeinsam finden wir die optimale Lösung für

Ihr Projekt.