Soluzioni su misura

Descrizione del prodotto

L’assortimento standard KELLER copre fondamentalmente la maggior parte dei campi di applicazione dei sensori di pressione. Tuttavia, di frequente può essere opportuno ottimizzare il prodotto specificamente per l’uso e l’integrazione in sistemi complessivi sovraordinati. Oltre ai componenti visibili dall’esterno, quali le parti dell’alloggiamento oppure i connettori, ciò si riferisce anche alla struttura interna del sensore. La produzione in proprio di diversi componenti e la stretta cooperazione con i nostri fornitori, rendono possibile effettuare molte modifiche in modo relativamente semplice.

Un know-how comune per soluzioni di sensoristica adeguate

I nostri clienti sono specialisti nel loro settore e conoscono al meglio i requisiti e le condizioni ambientali. KELLER conosce le possibilità offerte dalla tecnologia dei sensori piezoresistivi e dal 1974 ha realizzati innumerevoli progetti complessi. Alla base del successo di questi progetti c’è sempre stato lo scambio reciproco di esperienze. Soltanto mettendo in comune il know-how è possibile trovare la soluzione ottimale.

Anche le applicazioni, che a un primo sguardo possono apparire banali, ad un’osservazione più dettagliata spesso nascondono complessità impreviste. Se le condizioni reali di utilizzo del sensore vengono tenute in considerazione fin dall’inizio, l’efficacia e la durata aumentano enormemente. Ciò vale per la misurazione del livello di riempimento in botti dell’acqua piovana come pure per strumenti scientifici di laboratorio molto precisi o per la ben nota scienza missilistica.

È quindi sempre una buona idea farsi consigliare dai nostri tecnici commerciali e dai nostri progettisti. La scelta di procedere con un nuovo sviluppo di un prodotto oppure di utilizzare un prodotto esistente o modificato in modo adeguato dipende interamente dal progetto del cliente. In base ai requisiti, si procede alla determinazione comune delle caratteristiche necessarie per una misurazione priva di perturbazioni. La nostra esperienza pluriennale è in questo caso d’aiuto per tenere in considerazione tutti i fattori e le loro correlazioni.

Campi di misura e prestazioni

All’inizio vengono definite specifiche fondamentali dei sensori come il campo di misura totale, l’accuratezza, la taratura rispetto a determinati punti di misurazione e le unità di misura della pressione o la scala del segnale di uscita. Per prodotti con uscita digitale del segnale si pongono ulteriori questioni quali per es. la frequenza di campionamento necessaria o la risoluzione del segnale. I valori definiti costituiscono la base per la selezione dei componenti.

Adattamento ideale alle condizioni ambientali

La considerazione delle condizioni di impiego è a sua volta una parte centrale dei requisiti e, oltre ad aumentare la durata del sensore, è di frequente anche un presupposto per risultati della misurazione corretti. Se nel sistema in pressione è prevista una sovrapressione o un carico dinamico elevati, la costruzione del sensore deve essere ottimizzata tenendo conto di questo aspetto. Certe applicazioni o parti dell’impianto adiacenti nascondono il pericolo di alterazioni dei segnali e di guasti e causa di vibrazioni o urti. Anche la temperatura ha a sua volta una forte influenza su tutti i materiali e sulla loro resistenza. Sia valori estremi sia rapide alternanze di temperature possono causare complicazioni. Non è meno importante la resistenza chimica. Fluidi da misurare aggressivi possono corrodere i materiali dell’alloggiamento e delle guarnizioni qualora questi non siano stati scelti accuratamente. Anche fattori esterni, come per esempio vapori di benzina, radiazioni UV, acqua salata o persino microorganismi possono causare dei problemi. È pertanto essenziale considerare tutti i fattori rilevanti. Naturalmente, qualsiasi costruzione, per quanto ottimizzata al meglio, presenta ancora un limite di carico e potrebbe essere necessario ricorrere a misure di protezione supplementari.

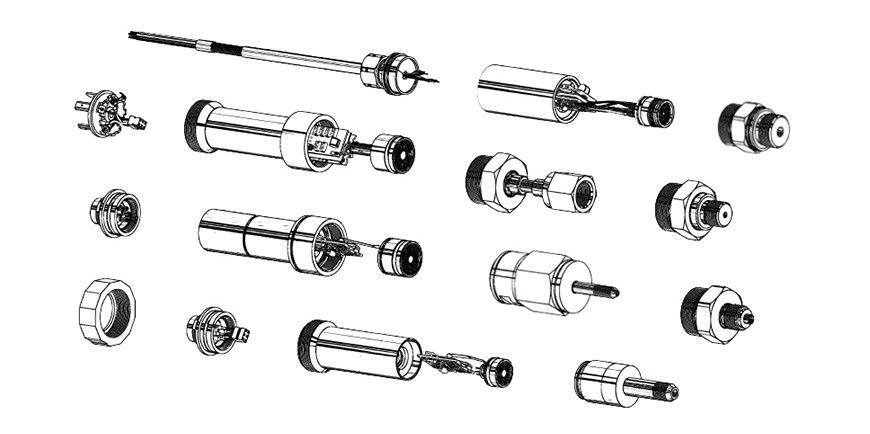

Costruzione meccanica

La costruzione di un sensore deve tenere presente tutte le riflessioni precedenti ed è decisiva per le prestazioni: dalla scelta del chip del sensore attraverso il fluido di accoppiamento fino ai materiali e alle tecniche di fabbricazione utilizzati. Si aggiungono qui le richieste dei clienti riguardo a design, attacco di pressione ecc. nonché i requisiti derivanti dal tipo di applicazione e dalle prescrizioni contenute in leggi e normative.

Elettronica e configurazione

La funzione di base dell’elettronica è preparare il segnale di misura, eventualmente salvarlo ed emetterlo attraverso l’apposita interfaccia. A questo proposito è anche possibile integrare calcoli specifici dell’applicazione nel firmware o configurare dispositivi e software in base alle richieste del cliente. Altri requisiti dipendono a loro volta dall’ambiente, come per esempio la protezione estesa contro i fulmini, la EMC oppure la protezione contro le esplosioni. I prodotti intrinsecamente sicuri possono anche essere adattati in modo specifico ai parametri del sistema complessivo del cliente.

Interfacce elettriche e collegamento

Le interfacce digitali possono essere adattate a protocolli di comunicazione oppure configurate in modo specifico per il cliente. Proprio nella sensoristica continuano ad avere una grande importanza le interfacce analogiche. In entrambi i settori, KELLER ha esperienza nello sviluppo di soluzioni specifiche per la successiva applicazione, tra cui quelle con uscite a fibre ottiche e in frequenza. Per il collegamento elettrico è possibile integrare nella costruzione i connettori di collegamento necessari e confezionare terminali dei cavi in base alle richieste del cliente.

Iscrizioni

Oltre ai loghi dei clienti, è anche possibile applicare, mediante incisione laser o su etichette, iscrizioni funzionali, come ulteriori denominazioni dei componenti, numeri di serie, codici Data Matrix o marcature ausiliari. È anche possibile applicare sui cavetti di collegamento una codifica cromatica specifica del cliente. Per i prodotti consumer come i manometri si può utilizzare inoltre un proprio design con logo del cliente per la pellicola frontale.

Relazioni sulle applicazioni

Questi esempi mostrano il modo in cui le soluzioni su misura di KELLER abbiano permesso ai clienti di affrontare le loro sfide individuali.