Mathematisches Kompensationsmodell

05. April 2022

KELLER Druckmesstechnik produziert jährlich über 1,2 Mio. hochwertige Messzellen. Diese Messzellen werden anschliessend in unterschiedlichsten Produkten weiterverbaut oder auch als OEM-Produkte verkauft. Im Vordergrund stehen immer die hohen Qualitätsansprüche an die Produkte. Ein zentraler Teil der Produktionskette eines Drucktransmitters ist die Kalibrierung. Eng damit verbunden ist die sogenannte Kompensation bzw. das mathematische Kompensationsmodell.

Mathematisches Modell

Wikipedia liefert folgende Erklärung zum Begriff «Mathematisches Modell»:

«Ein mathematisches Modell ist ein mittels mathematischer Notation erzeugtes Modell zur Beschreibung eines Ausschnittes der beobachtbaren Welt.» Diese allgemeine Definition kann man sehr gut auf unser mathematisches Kompensationsmodell anwenden. Vereinfacht gesagt wird die physikalische Charakteristik der Messzelle analysiert (Kalibrierung), über sogenannte mathematische Koeffizienten modelliert und mittels einer polynomischen Formel die Abweichung zur idealen Kennlinie kompensiert. Das Ergebnis ist ein normiertes Ausgangssignal.

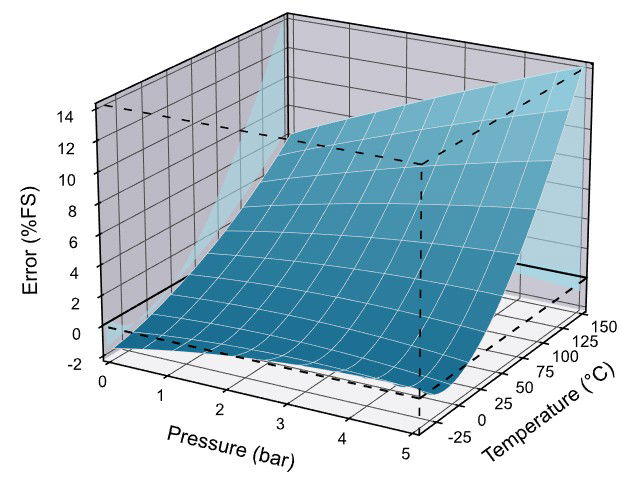

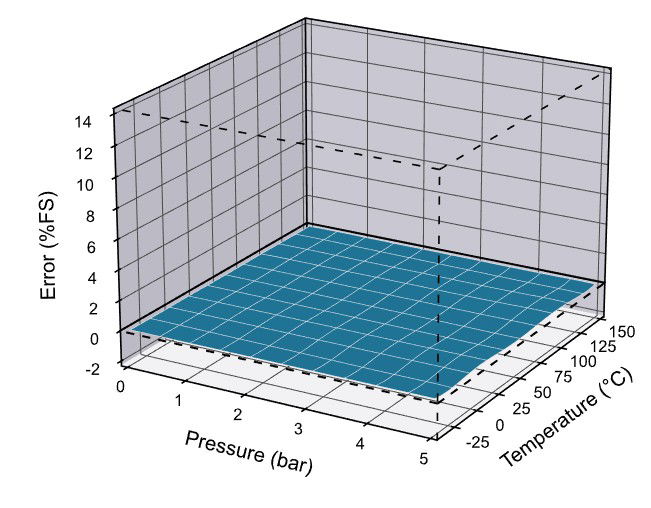

Kalibriert

Mathematisch kompensiert

Kompensation eines Drucktransmitters

Das Wort Kompensation bedeutet per Definition ausgleichen oder aufheben. In der Technik versteht man darunter die Massnahmen, welche unerwünschte Effekte reduzieren oder im Optimalfall sogar gänzlich aufheben.

Grundsätzlich können in der Druckmesstechnik nur reproduzierbare Fehler kompensiert werden. Zu diesen gehören Nichtlinearität und Temperaturfehler wie TKN (Temperaturkoeffizient Nullpunkt) und TKE (Temperaturkoeffizient Empfindlichkeit). Sämtliche weiteren Eigenheiten wie Nichtwiederholbarkeit, Hysterese und Langzeitstabilität bleiben bestehen und können nur physikalisch während des Produktionsprozesses optimiert, jedoch nicht mathematisch kompensiert werden.

Man unterscheidet zwischen passiver Kompensation und aktiver Kompensation.

Passive Kompensation bedeutet, dass die Kennlinie in Abhängigkeit der Temperatur gemessen und durch zusätzliche elektrische Widerstände (passive Bauelemente) in der Schaltung kompensiert wird. Das Temperaturverhalten von Widerständen ist annähernd linear, daher können auch nur Fehler 1. Ordnung kompensiert werden. Diese Methode ist auch bekannt als analoge Kompensation.

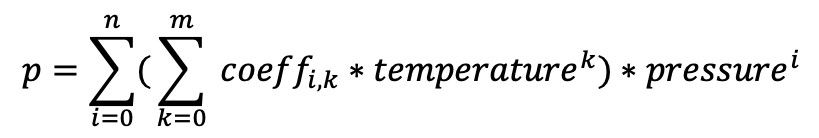

Mit der aktiven Kompensation (digitale Kompensation) können Fehler höherer Ordnung kompensiert werden. Hierbei wird im Druckchip durchgehend die Temperatur gemessen und einem entsprechenden Druckwert zugeordnet. Somit ist man in der Lage Koeffizienten für Druck und Temperatur zu bestimmen. Mithilfe einer zusätzlichen Kompensationselektronik können durch folgende Formel die fehlerbereinigten Druckwerte ausgerechnet werden.

KELLER hat in der Vergangenheit umfangreiche Betriebsmittel und Software entwickelt, die eine hochpräzise und effiziente Kalibrierung ermöglichen. Jeder Prozessschritt wird genauestens dokumentiert. Die Messdaten werden in einer Datenbank abgelegt und das berechnete Polynom zur Kompensation wird in der Transmitterelektronik gespeichert. Die Charakteristiken des Sensors gehen somit nie verloren und die Rückverfolgbarkeit ist gegeben.

Anwendungsspezifische Lösung

Je nach Ausbaustufe des Produktes werden nur die Kalibrierdaten des Sensors mitgeliefert, es werden die Koeffizienten übermittelt oder es übernimmt eine (digitale) Elektronik die Kompensation und Aufbereitung der Signale.

Möglichkeiten:

• Druckaufnehmer mit Kalibrierdaten

• Druckaufnehmer mit Kalibrierung und mathematischem Kompensationsmodell

• Drucktransmitter (Kalibrierung und Kompensation in KELLER-Elektronik)

In den meisten Fällen ist die beste Wahl für den Kunden einen Drucktransmitter mit Kompensationselektronik einzusetzen und somit vom langjährigen Know-how von KELLER zu profitieren. Der Kunde muss sich keine Gedanken über die Signalkompensation machen, hat keinen Programmieraufwand und kann das Produkt über standardisierte Schnittstellen in sein System einbinden. Eine Kompensationselektronik begrenzt jedoch Abtastrate, Auflösung, Genauigkeit oder eine Kombination von Leistungs-Merkmalen und ist daher nicht immer die ideale Lösung.

Die meisten Drucktransmitter (mit Elektronik) können zudem nur bis zu einer Umgebungstemperatur von ca. 125 °C eingesetzt werden, weshalb sie sich nicht für höhere Anwendungstemperaturen eignen. Metallische KELLER-Druckaufnehmer hingegen messen den Druck auch bei Temperaturen von bis zu 180 °C zuverlässig. Kompensiert mit dem zugehörigen mathematischen Kompensationsmodell erreichen unsere Kunden durch geeignete Methoden zur Signalkompensation auch in Anwendungen mit höheren Temperaturen die gewünschte Performance.

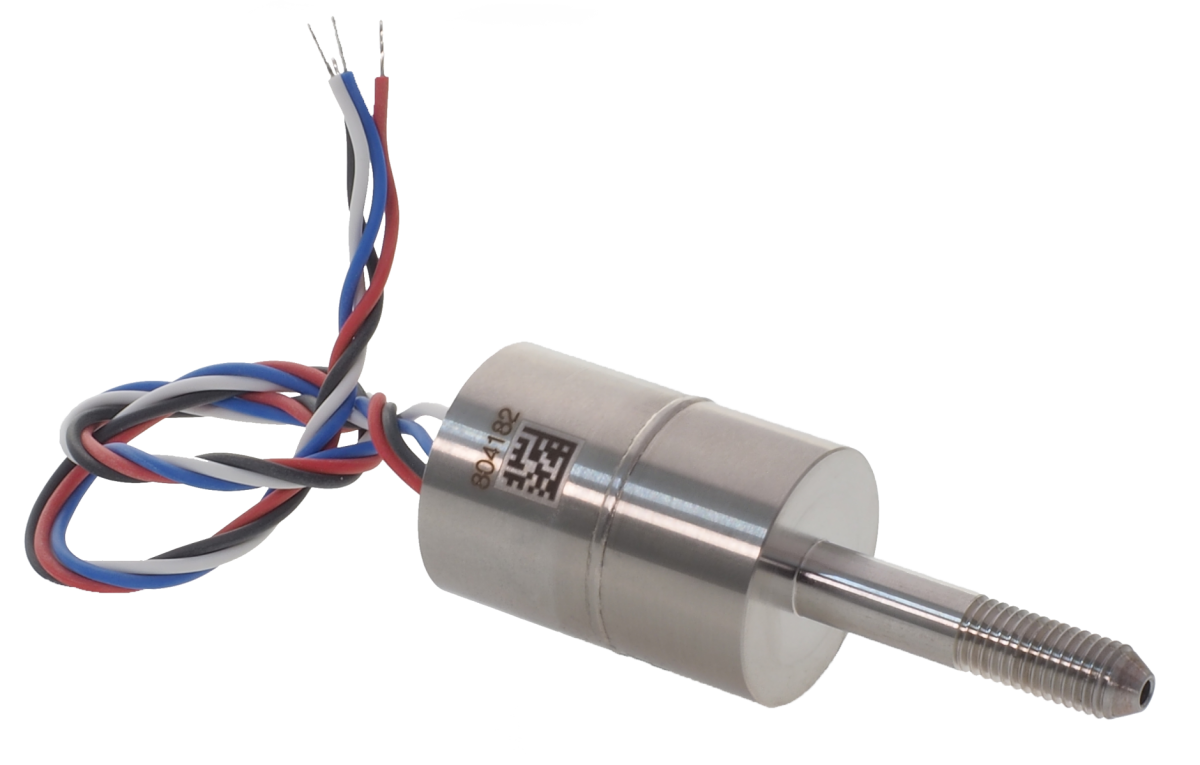

Ein gutes Beispiel dafür ist der KELLER-Sensor der Serie 11HT mit mathematischem Kompensationsmodell. Er wurde speziell für den Einsatz in elektrischen Tauchpumpen in Ölbohrlöchern mit hohen Temperaturen entwickelt. Der Sensor liefert trotz schwierigen und rauen Bedingungen exakte Druckinformationen, was essenziell für die Effizienz der Anlage und der Ölförderung ist. Die Lösung ist ein Druckaufnehmer der Serie 7LHP, ausgestattet mit Hochtemperaturlitzen für den elektrischen Anschluss, welcher in ein Gehäuse mit kundenspezifischem Druckanschluss geschweisst wird. Der Kunde erhält von KELLER die Kalibrierdaten sowie die Berechnung des mathematischen Kompensationsmodells – die Signalkompensation erfolgt an anderer Stelle im System des Kunden.

KELLER hat für jede Ausbaustufe eines Drucksensors die passende Lösung zur Fehlerkompensation.

KELLER Serie 11HT – anwendungsspezifische Lösung für elektrische Tauchpumpen in Ölbohrlöchern