Ein Quäntchen genauer messen

04. November 2024

Druckmessung ist einfach, wenn man einen fertigen Drucktransmitter verwenden kann. Aber wie wird eigentlich aus einem guten Drucksensor der perfekte Drucktransmitter? Unser technischer Leiter Bernhard Vetterli gibt uns einen kleinen Einblick, was alles nötig ist, um genaue und verlässliche Messtechnik herzustellen.

Informationen bilden die Grundlage jeder Entscheidung und Handlung. Daher ist das Messen, Prüfen, Abgleichen und Testen der Ausgangspunkt aller Optimierungsschritte – kein Regelkreis und kein Verbesserungsprozess ohne Datengrundlage. Gerade in der Messtechnik ist dies entscheidend, und nur so konnten wir unsere Produkte über die Jahrzehnte perfektionieren.

Je besser wir unsere Produkte kennen, desto mehr Möglichkeiten haben wir, diese weiterzuentwickeln, zu optimieren und die Reproduzierbarkeit des Endergebnisses zu erhöhen. Die Qualität der Produkte hängt vom Design und von den Herstellungsprozessen ab. Diese enge Zusammenarbeit der Konstruktion, der Elektronikentwicklung, der Softwareentwicklung und der Produktion ist ein massgeblicher Erfolgsfaktor bei KELLER.

Ein Gütesiegel für KELLER Pressure Sensoren – das Original seit 1974

Messen und Testen in der Produktentwicklung

Drucksensoren wandeln die physikalische Grösse Druck in ein elektrisches Signal um. Um herauszufinden, wie gut ein Messinstrument ist, müssen die physikalische und die elektrische Seite exakt ausgemessen und verglichen werden. Schliesslich muss KELLER Pressure für das neue Produkt geradestehen können und beweisen, dass es den Erwartungen und Normen entspricht – oder sogar noch ein Quäntchen besser ist.

Elektronik

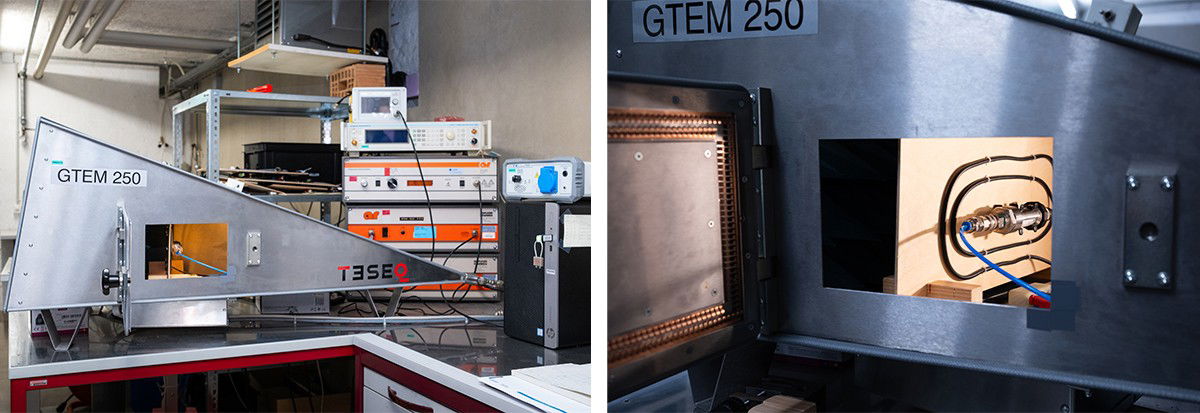

Die Elektromagnetische Verträglichkeit (EMV) fordert, dass Druckmessgeräte elektromagnetischer Strahlung bis 6 GHz, elektrostatischen Entladungen (ESD) und Bursts und Surges (Blitzschlag) standhalten müssen. Bei KELLER Pressure prüfen wir zusätzliche Belastungen, die unter realen Umständen in der Praxis zu Problemen führen könnten. So optimieren wir neue Sensorelektroniken, z.B. auch auf den Betrieb in der Nähe von Wechselrichtern, Prellen oder Störungen der Versorgungsspannung. Zudem wird jede Sensorelektronik mit einem Überspannungs- und Verpolungsschutz ausgestattet.

EMV-Testlabor

Vorbereitung für Vibration- und Schocktests

Mechanische Konstruktion

Gehäuseteile, Schweissnähte, Membranen und Druckanschlüsse werden unter Zuhilfenahme von Simulationstools ausgelegt (siehe Blog «FEM-Simulation in der Konstruktion»). Somit werden mögliche konstruktive Mängel schon beim Design erkannt und behoben.

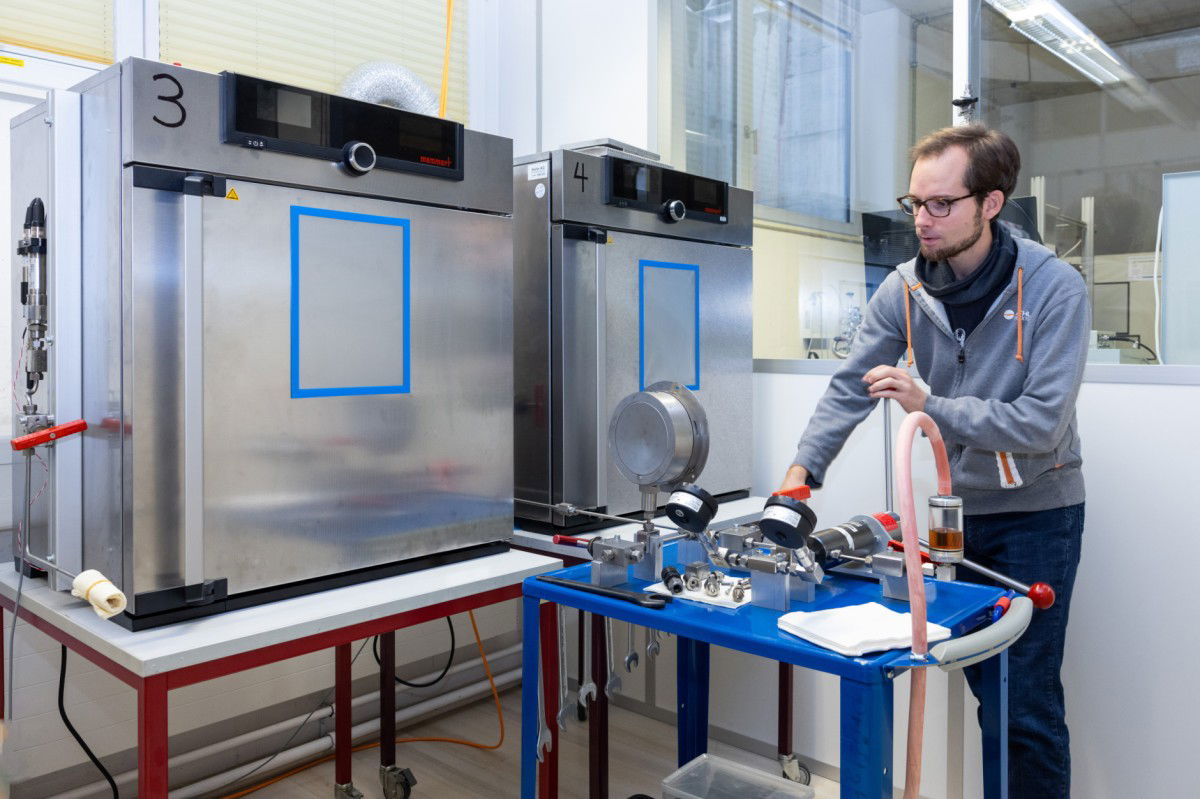

Druckbelastung

Für die Hochdruckmessgeräte können wir Berstdruck und Dauerdrucktests bis 4000 bar durchführen – und das nicht nur bei Raumtemperatur, sondern in Klimaschränken bei bis zu 200 °C.

Berst- und Dauerdrucktests im mechanischen Testlabor

Langzeit-Beanspruchung

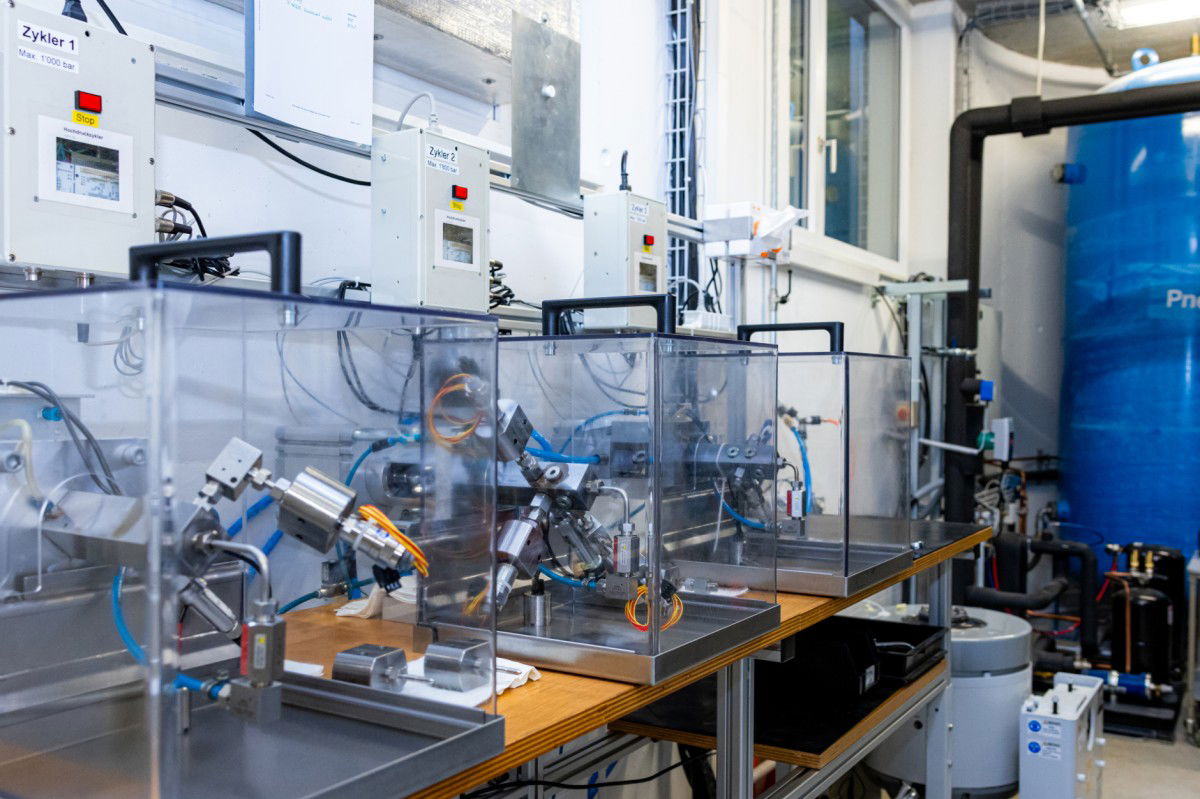

Unsere Druckzykler laufen rund um die Uhr und erlauben Druckschläge bis 1800 bar. Während der Design-Phase werden die Prüflinge mit 10 Millionen Druckzyklen zwischen 0 und 100 % des spezifizierten Druckbereichs belastet, die wir in den Datenblättern garantieren. Gemäss Wöhlerkurve (Wikipedia: Wöhlerversuch) lässt sich damit Widerstandsfähigkeit für beliebig viele Druckzyklen erwarten.

Die Druckzykler sind bei uns im Dauereinsatz.

Messungen und Tests garantieren die Qualität der Produkte. Ein genauso wichtiger Teil sind aber qualifizierte Mitarbeitende, die mitdenken, achtsam arbeiten und Methoden sowie Prozesse auch wirklich verstehen. Die umfangreichen Testverfahren in der Produktion und die aufwendigen Messungen sind schlussendlich nur so gut, wie sie ausgeführt werden. Deshalb legen wir grossen Wert auf exaktes Arbeiten, Eigenverantwortung und die Inputs jedes einzelnen.

Zwischentests in der Produktion

All diese Bemühungen, Messungen, die Charakterisierung und die Korrektur der Messabweichungen werden gemacht, damit unsere Kunden sich jederzeit auf präzise Messergebnisse verlassen können. Sie erhalten Drucktransmitter mit normiertem Ausgangs-Signal und einem Gesamtfehlerband von ± 0,05 %FS über den gesamten Temperaturbereich.

Folgende Messungen und Tests werden im Laufe der Sensorproduktion bei KELLER Pressure durchgeführt.

Sensor-Chips

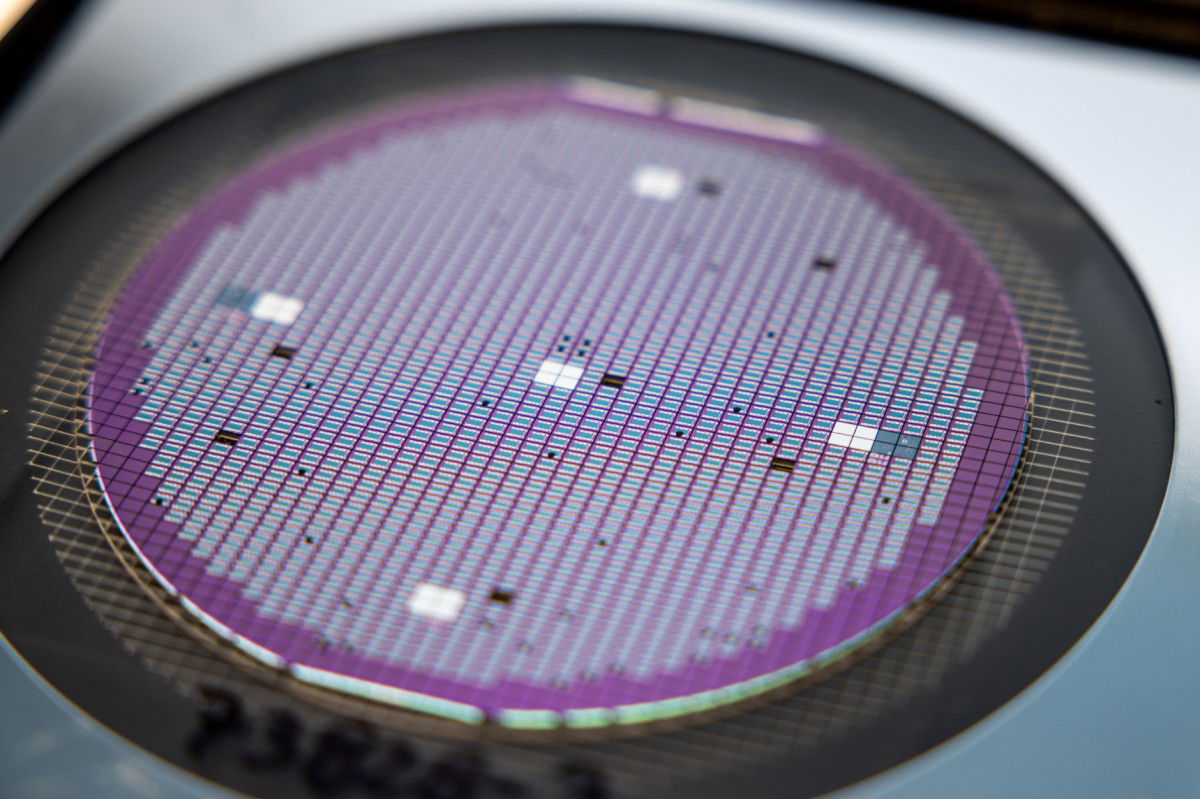

Das Herzstück ist der eigentliche Drucksensor; der Silizium-Chip hinter der Metall-Membrane, der den physikalischen Druck in ein elektrisches Signal umwandelt. Bevor neue Chip-Lose in der Produktion verbaut werden dürfen, durchlaufen sie eine durch die Entwicklungsabteilung überwachte sogenannte «Sensorqualifikation». Dazu werden die Sensor-Chips zu Messzellen aufgebaut und eingehend getestet. Dies ist keine einfache Eingangskontrolle, sondern sie beinhaltet neben der umfangreichen Performance-Messung über Druck und Temperatur auch eine Langzeitmessung über 3 Monate bei hoher Temperatur.

Silizium-Wafer mit etwa 1200 einzelnen Sensor-Chips

Langzeitmessungen neuer Chip-Lose

Mechanische Komponenten

Begleitend zum Zusammenbau der mechanischen Teile werden bei allen Verbindungsstellen Leckagetests mit Helium durchgeführt. In die Prägeanlage für die hauchdünne Metall-Membrane der Druckaufnehmer ist dieser Test direkt integriert, damit keine fehlerhafte Unterbaugruppe weiterverarbeitet wird. Selbstverständlich wird auch jedes fertige Druckmessgerät mit Druck und Temperatur beaufschlagt, um dessen Druckfestigkeit und strukturelle Integrität zu prüfen.

Leckagetest der mechanischen Komponenten mit Helium

Charakteristika jedes einzelnen Sensors

Sobald die Drucksensor-Chips in einem Gehäuse mit einfach adaptierbaren Druck- und Signalanschlüssen untergebracht sind, beginnen die Kontrollmessungen und Vorauswertungen. Diese können sich über mehrere Stunden bis Tage erstrecken. Die piezoresistive Sensortechnologie mit ihrem ausgeprägten Temperaturverhalten, hat uns über die Jahre dazu veranlasst, über 60 Messanlagen mit insgesamt 12'000 Messplätzen einzurichten. Obwohl Materialien, Produktionsanlagen und Reproduzierbarkeit der Prozesse immer besser werden, unterscheidet sich jeder Drucksensor etwas und hat seine charakteristischen Eigenschaften. Deshalb werden bei KELLER Pressure das Druck- und Temperaturverhalten jedes einzelnen Druckaufnehmers genau getestet und ausgewertet.

Einbau der Sensoren in Adapterschienen für die Druck- und Temperaturprüfung in den Messanlagen

Messanlage zur Performance-Messung über Druck und Temperatur

Auswertung der Messdaten

Kompensation

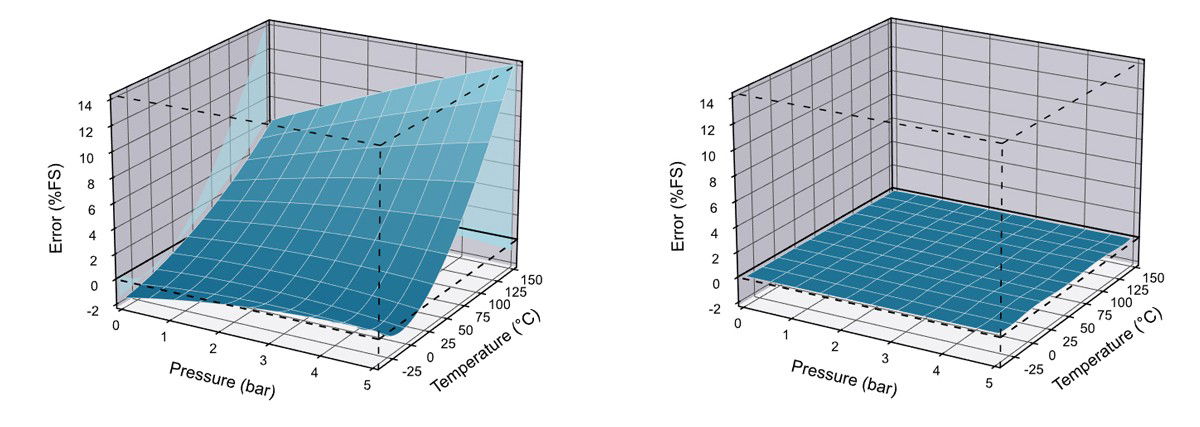

Diese individuelle Charakterisierung der Sensoren erlaubt eine mathematische Beschreibung der Abweichung vom Idealverhalten, bzw. wie diese Abweichung kompensiert werden kann (siehe Blog «Mathematisches Kompensationsmodell»). Diese Information kann den Kunden als Polynomkoeffizienten zur Verfügung gestellt werden. Bei Drucktransmittern werden die Koeffizienten direkt in die Kompensationselektronik eingespielt – der Schlüssel für die eingangs erwähnten «perfekten Drucktransmitter».

Modellierung der physikalischen Charakteristik eines Sensorelements

Zwischen- und Endtest

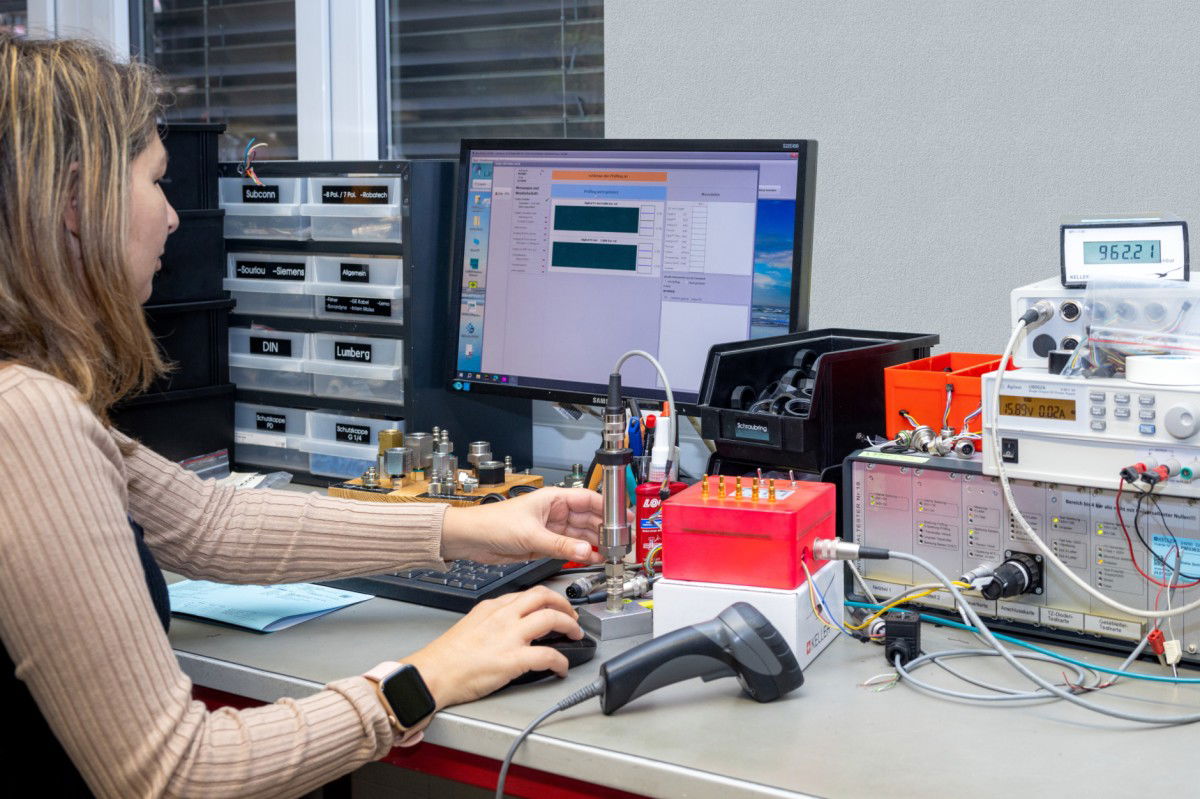

Nach wichtigen Arbeitsschritten und bevor die Druckmessgeräte verpackt und versandt werden, müssen sie die umfassende Funktions- und Genauigkeitsprüfung am sogenannten Unitester bestehen. Der Unitester ist eine Eigenentwicklung von KELLER Pressure mit spezifischer Software und Hardware. Dieser wurde über die Jahre immer weiter perfektioniert und kann automatisierte Tests durchführen.

Endtest mit dem eigens entwickelten «Unitester»

Messen und Testen im Nachgang

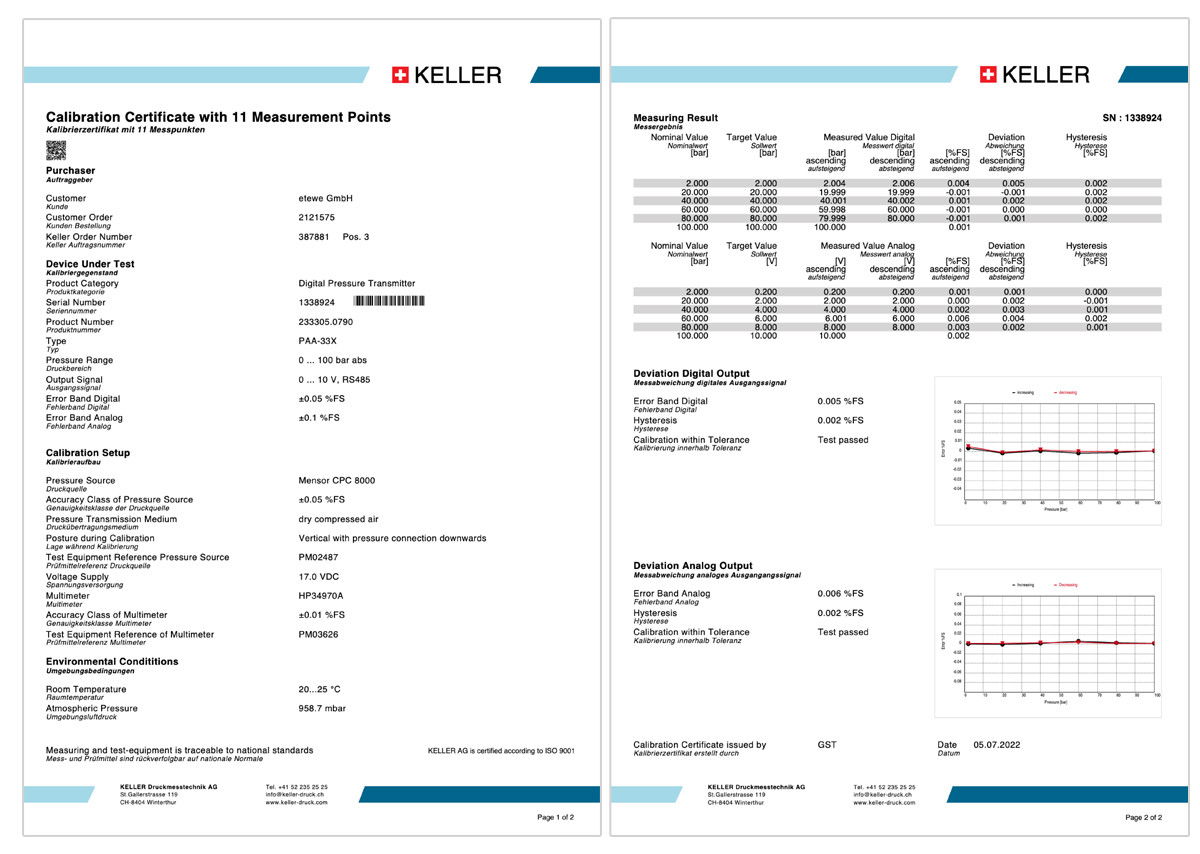

Der extensive Mess- und Prüfaufwand den KELLER Pressure an den Sensoren betreibt, kommt einerseits den Kunden direkt zugute mit der individuellen und umfassenden Charakterisierung der Sensoren.

Kalibrierzertifikat mit Messdaten über Druck und Temperatur

Die vielen Messdaten liefern KELLER Pressure aber auch die erforderlichen statistischen Daten, um die Eigenschaften der unterschiedlichen Sensor-Designs noch besser zu verstehen und liefern damit die Grundlage, um die Sensoren kontinuierlich zu verbessern.

Unser Betriebsmittelbau entwickelt Automatisierungslösungen, die exakt auf die Bedürfnisse der Produktion sowie auf unsere hohen Ansprüche an Qualität und Präzision abgestimmt sind. So werden Produkte, Prozessstabilität und Effizienz stetig weiter verbessert – und dies seit bereits fünfzig Jahren.