さらに正確な測定

04. 11月 2024

圧力トランスミッタを使えば、圧力の測定は簡単にできます。しかし、優れた圧力センサを完璧な圧力トランスミッタにするにはどうすれば良いのでしょうか?正確で信頼性の高い測定システムを作るために必要なことは何でしょうか?当社のテクニカル・ディレクターBernhard Vetterliが解説します。

情報は、あらゆる意思決定と行動の基礎となります。だからこそ、測定、検査、比較、テストは、あらゆる最適化策の出発点となるのです。データなしには、フィードバック・ループも改善プロセスもありえません。測定システムの世界では、データが決定的な役割を果たします。何十年にもわたり、私たちが製品を完成させることができたのは、この方法によるものなのです。

製品を深く理解すればするほど、開発・最適化する機会が増え、最終結果の再現性を高めることができます。製品の品質は設計と製造工程に左右されます。設計、エレクトロニクス開発、ソフトウェア開発、製造のチームの緊密な連携が、KELLERの成功の鍵を握っているのです。

KELLERセンサの品質シール - 1974年以来のオリジナル

製品開発における測定と試験

圧力センサは、物理的変数である圧力を電気信号に変換します。測定器の良し悪しを判断するには、物理的要因と電気的要因を正確に測定し、比較する必要があります。 KELLERは新製品に責任を負い、それが期待に応え、規格に適合していること、あるいは規格を上回っていることを実証できなければなりません。

エレクトロニクス

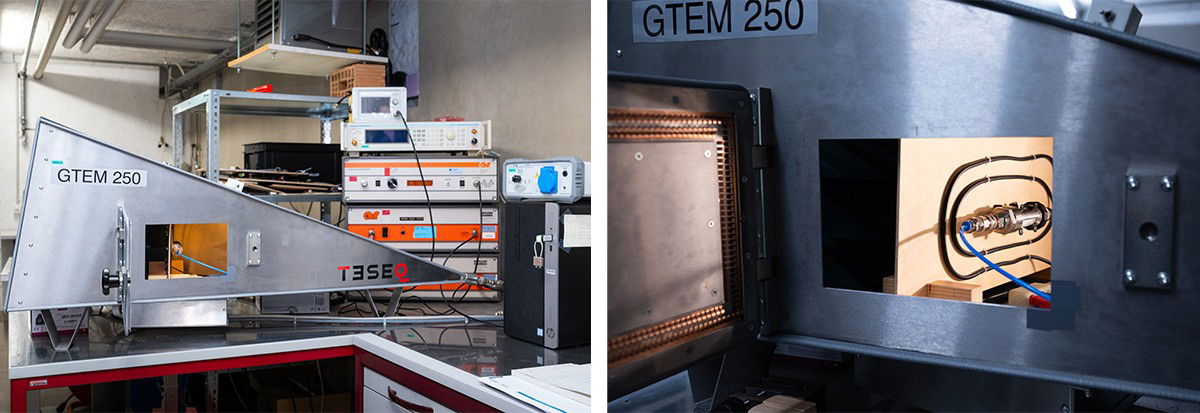

電磁両立性 (EMC) では、圧力計は6GHzまでの電磁放射、静電気放電(ESD)、バーストやサージ(落雷)に耐えられることが求められます。KELLERでは、実際の実用的なアプリケーションで問題を引き起こす可能性のある他の要因についてもテストを行っています。例えば、インバーターや電源の乱れ近辺でも動作するよう、新しいセンサ・エレクトロニクスを最適化しています。さらに、すべてのセンサのエレクトロニクスは、過電圧および逆極性保護機能も備えています。

EMC試験所

振動・衝撃試験の準備

機械設計

ハウジング部品、溶接継ぎ目、ダイヤフラム、圧力接続は、シミュレーションツールを使って設計されます(ブログ「設計におけるFEMシミュレーション」を参照)。 これにより、設計段階で潜在的な設計上の欠陥を認識し、修正することができます。

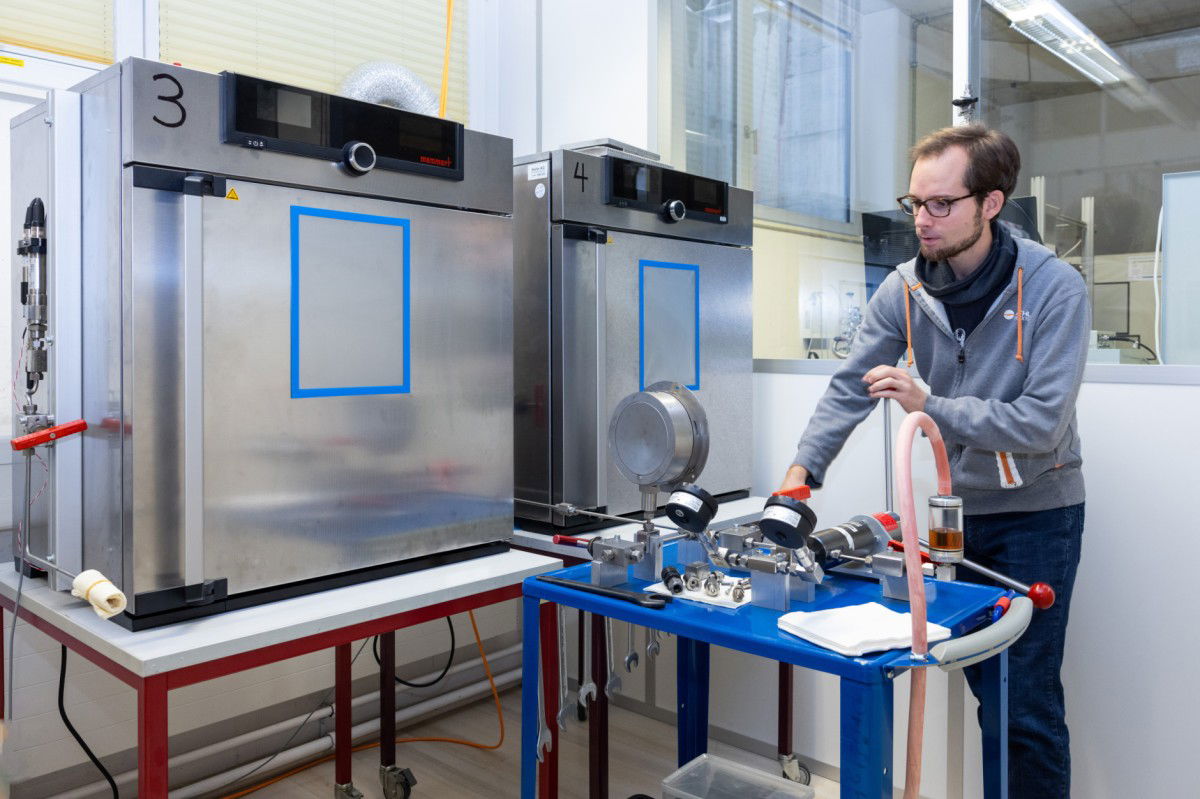

圧力テスト

高圧測定の場合、室温だけでなく、最高温度200℃の恒温槽内でも、破裂圧力 試験および連続圧力試験を行います(最大400MPa)

破裂圧力と長期圧力試験

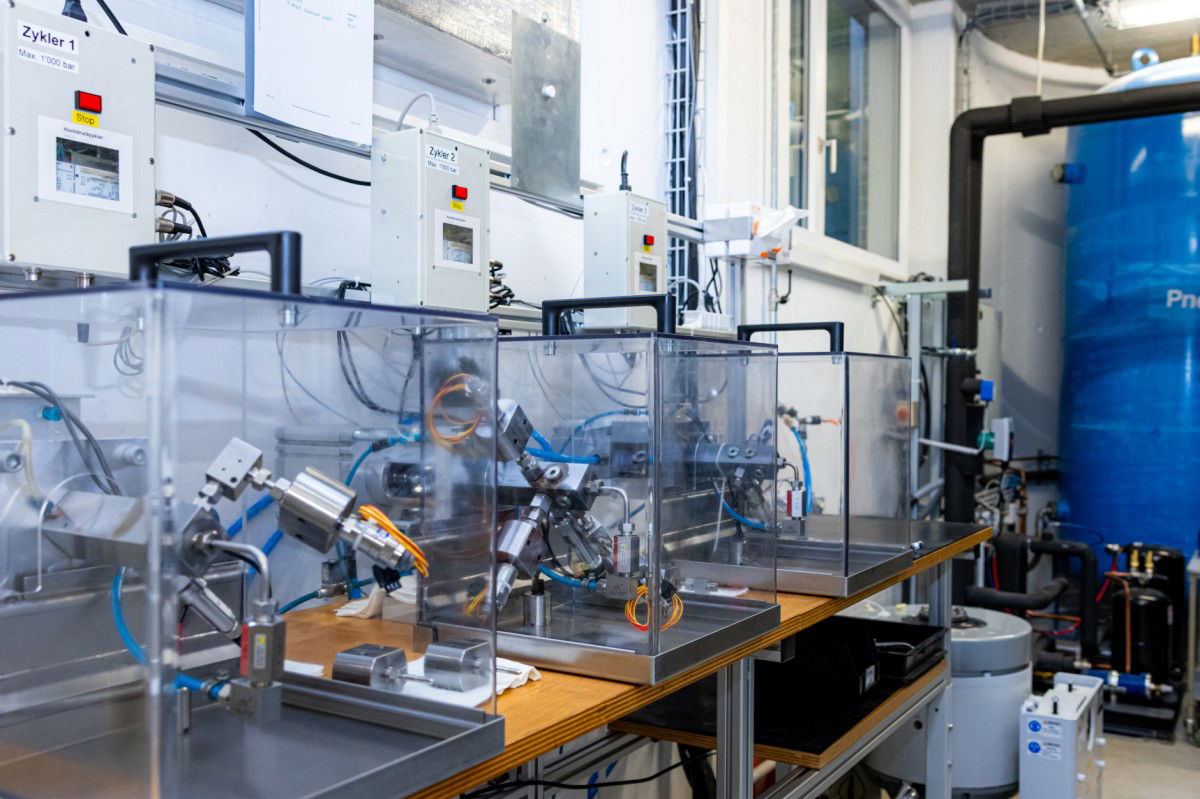

長期テスト

当社の圧力サイクルシステムは24時間稼働し、最大180MPaの圧力サージを可能にしています。設計段階では、データシートで保証している指定圧力範囲の0~100%で1,000万回の圧力サイクルを実施しています。Wöhler曲線(Wikipedia: Fatigue (metal))から弾性範囲内であれば応力を取り除くことにより元の状態に復元することが分かっています。

継続的に使用されている圧力サイクルシステム

測定とテストの工程が、KELLER品質の中核となっています。しかし、それと同様に重要な役割を果たしているのが、自分の頭で考え、注意深く働き、方法とプロセスを本当に理解している当社の優秀な従業員なのです。生産における包括的な試験手順や時間のかかる測定は、つまるところ、それを実施する人材が優れていればこそなのです。従って、私たちは、正確さ、責任感、そして従業員一人ひとりの意見を重視しています。

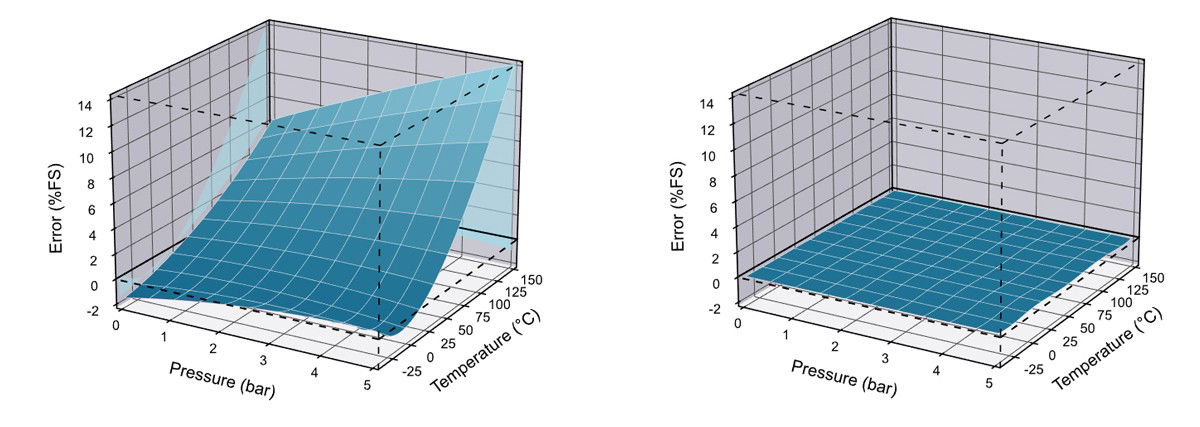

製造における中間テスト

こうした努力のもと測定が行われ、特性を評価し、測定偏差が補正されることで、常に正確な測定結果が得られることになります。標準化された出力信号と、全温度範囲にわたって±0.05 %FSのトータルエラーバンド(総合精度)を持つ圧力トランスミッタはこうして供給することができるのです。

KELLERでは、センサの製造工程で以下の測定とテストを行っています。

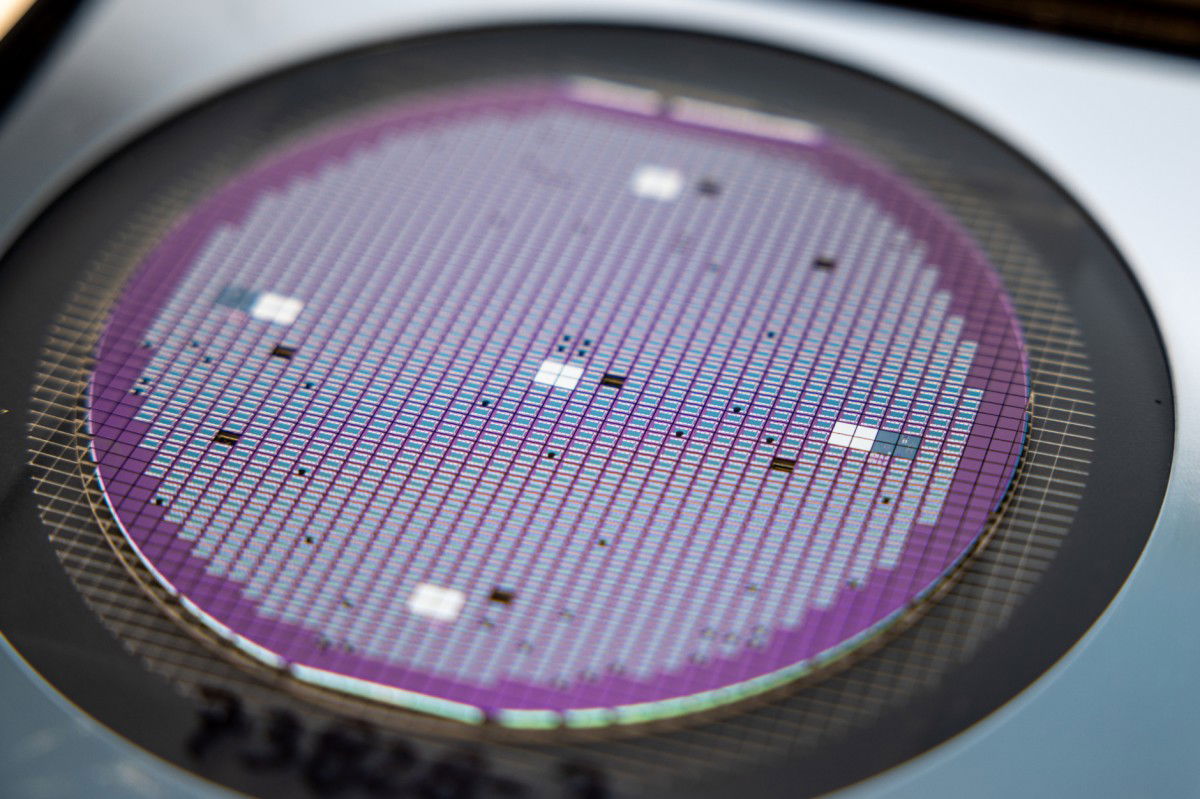

センサチップ

圧力センサの中核は、物理的圧力を電気信号に変換するシリコンチップで、金属ダイアフラムの後ろに配置されています。新しいチップのバッチ生産をする前、開発部門が監督するセンサ品証プロセスを受けます。単純な入荷チェックではなく、センサチップを測定セルにし、厳しいテストを行うこともこのプロセスには含まれます。圧力と温度による総合的な性能測定だけでなく、高温下での3ヶ月に及ぶ長期測定も実施しているのです。

約1200個分のセンサチップになるシリコン・ウェハー

新バッチにおけるチップの長期測定

機械部品

機械部品の組み立て工程の一環として、すべての接合部はヘリウムによるリークテストを受けます。このテストは、圧力トランスデューサのウェハー薄型金属ダイアフラムのエンボス・システムに直接組み込まれ、欠陥のある部品がそれ以上処理されないようになっています。完成した圧力機器はすべて、その耐圧性と構造的完全性をテストするために、圧力と温度にさらされます。

ヘリウムを使用した機械部品のリークテスト

個々のセンサの特徴

センサチップが、圧力と信号の接続を簡単に調整できるハウジングに取り付けられるとすぐに、制御測定と初期評価が始まります。この測定/評価は数時間から数日に及ぶこともあります。ピエゾ抵抗センサ技術は特徴的な温度挙動が見られるので、KELLERは長年にわたり、60以上の測定システムを設置し、測定ステーションの数は合計12,000台にまでのぼりました。 材料や製造機械、プロセスの再現性は常に改善されていますが、すべての圧力センサはわずかに異なり、独自の特性を持っています。このため、KELLERでは、個々の圧力センサの圧力と温度の挙動を詳細にテストし、評価しています。

アダプターレールにセンサを取り付けて、計測システムで圧力・温度テストを実施

圧力と温度による性能測定システム

測定データの評価

補正

このようなセンサの個別的特性が、理想的な動作から偏差を数学的に算出し、その偏差をどのように補正するかを理解することにつながります(ブログ「数学的補正モデル」を参照)。この情報は、多項式係数の形で表され、圧力トランスミッタの場合、係数は直接、補正を行うエレクトロニクスにつながります。これが、冒頭で言及した「完璧な圧力トランスミッタ」を実現する鍵なのです。

センサ素子の物理的特性のモデル化

中間テストと最終テスト

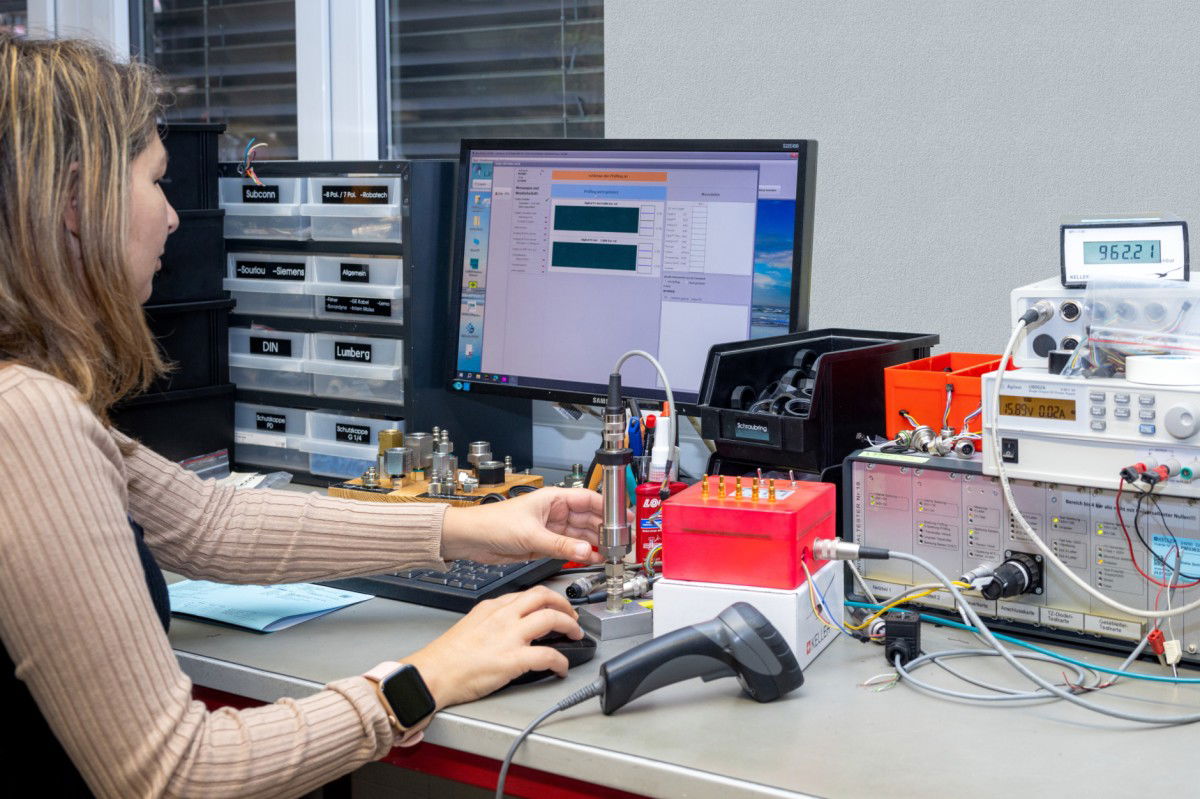

一連の重要な作業が完了し、圧力計が梱包・発送される前に、“ユニテスター”で総合的な機能・精度テストを実施します。 “ユニテスター”は、専用のソフトウェアとハードウェアを使用してKELLER社内で開発されました。 長年にわたり改良が続けられ、自動テストもできるようになっています。

社内の "ユニテスター"による最終テスト

その後の測定とテスト

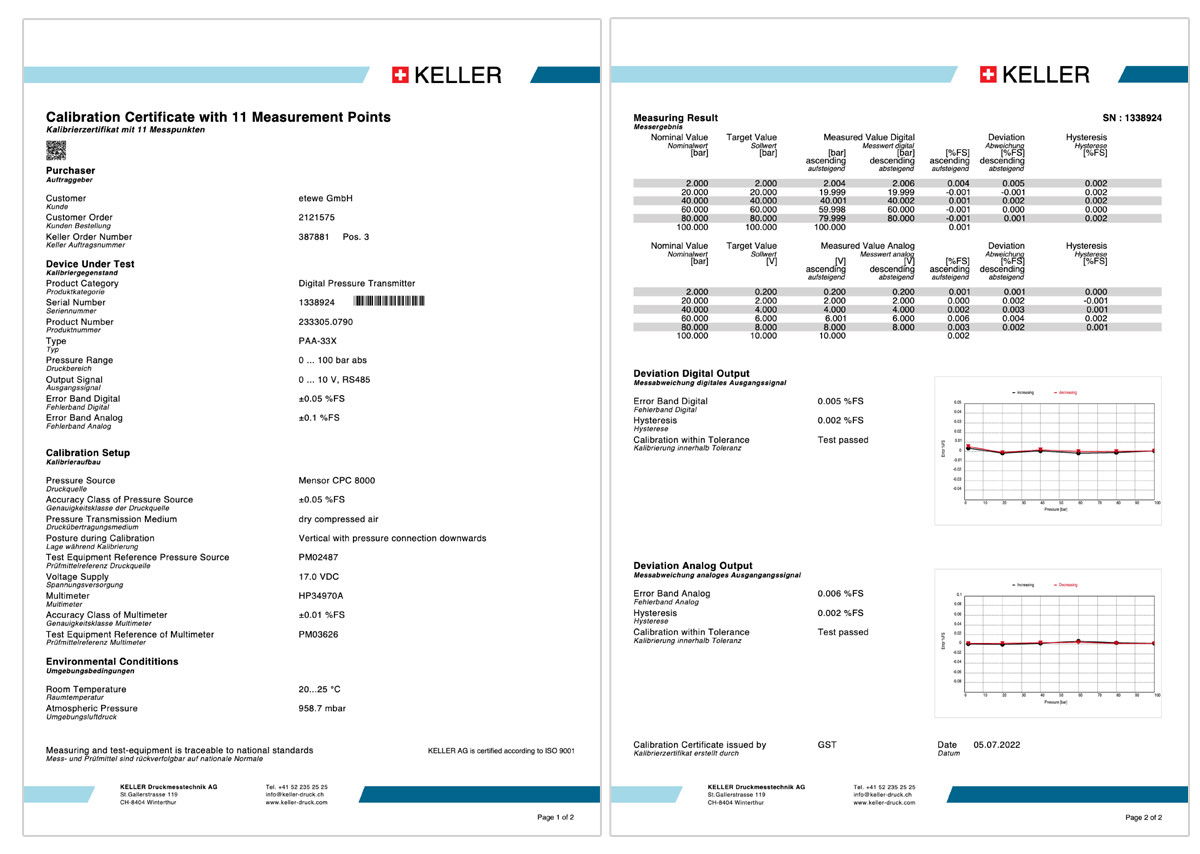

KELLERが実施するセンサに関する広範な測定・テスト作業は、センサの個別かつ包括的な特性評価により、お客様に直接利益をもたらします。

圧力と温度の測定データが記載された検査成績書

大量の測定データは、様々なセンサ設計の特性をより良く理解するために必要な統計データをKELLERに提供し、センサを継続的に改善するための基礎となります。

当社の装置製造チームは、製造部門の要望に合わせたオートメーション・ソリューションを開発し、当社の高い品質・精度基準を満たしています。KELLERはこうして過去50年にわたり、「製品」、「工程の安定性」、「効率」の3つを継続的に改善してきました。